Letzte Aktualisierung am 8. Juli 2024

Floatglas – hinter diesem technischen Begriff verbirgt sich ein durch ein spezielles Verfahren hergestelltes, flaches Glas mit großartigen Eigenschaften. Dieses in den 50er Jahren entwickelte Herstellungsverfahren ist heute für 95 % der Produktion von Fensterscheiben, Windschutzscheiben und anderen Glasscheiben verantwortlich. Hier erfahren Sie, wie dieses faszinierende und innovative Verfahren funktioniert, welche Rohstoffe für die Glasherstellung benutzt werden und wofür Floatglas eingesetzt werden kann.

Bestandteile von Floatglas

Floatglas, wie jedes andere Fensterglas, besteht aus einigen Rohstoffen, die in genau bemessenen Verhältnissen gemischt, eingeschmolzen und dann dem Floatglasverfahren zugeführt werden. Diese Glasschmelze besteht vorrangig aus Quarzsand. Dabei handelt es sich um reines Siliziumdioxid, das ohne weitere Beimengungen zu Quarzglas werden würde. Quarzglas ist für einige Spezialanwendungen notwendig, da es keine UV-Strahlung absorbiert. Allerdings hat Quarzglas eine sehr schmale Glasübergangstemperatur. Dies ist der Temperaturbereich, in dem Glas zähflüssig ist und sich gut bearbeiten lässt, während es bei höheren Temperaturen zu dünnflüssig, bei niedrigeren Temperaturen zu starr wäre.

Um die Fließeigenschaften des Floatglases zu verbessern, werden ihm Kalk (Kalziumkarbonat) und Soda (Natriumkarbonat) beigemengt. Floatglas gehört deswegen zu den Kalk-Natron-Gläsern. In der Glasschmelze werden Kalk und Soda zu Kaliumoxid und Natriumoxid, wobei Kohlendioxid austritt. Die Mengenverhältnisse belaufen sich im fertigen Glas auf etwa 71 bis 75 % Siliziumdioxid, 12 bis 16 % Natriumoxid und 10 bis 15 % Kalziumoxid. Daneben werden je nach Verwendungszweck Dolomit, färbende Salze oder andere Zusätze der Glasschmelze beigemischt. Außerdem bestehen bis zu 15 % der Glasschmelze aus Altglas. Die Glasschmelze wird auf einer Temperatur von 1200 Grad Celsius durchgeschmolzen, bis sich alle Bestandteile vermischt haben. Dann wird sie dem Floatglasverfahren zugeführt.

Das Floatglasverfahren

Kernstück der Floatglasanlage ist eine 300 bis 800 Meter lange Fertigungsstraße, in der sich geschmolzenes Zinn befindet. Die Glasschmelze hat eine geringere Dichte als das Zinn, weswegen nach dem langsamen Aufgießen der Schmelze diese auf der Oberfläche des flüssigen Metalls treibt (englisch „to float“). Dabei breitet sie sich gleichmäßig aus und bildet eine vollkommen plane Oberfläche, ohne sich mit dem Metall zu vermischen. Eventuell noch in der Glasschmelze vorhandene Gasblasen werden dabei ausgetrieben. Das ausgebreitete Glas fließt über die Fertigungsstraße und wird dort durch Rollen erfasst und weiter transportiert. Dabei kühlt es von 1000 Grad Celsius auf etwa 800 Grad Celsius ab. Die Anlage wird unter Schutzgas betrieben, damit das heiße Zinn nicht mit dem Luftsauerstoff reagiert.

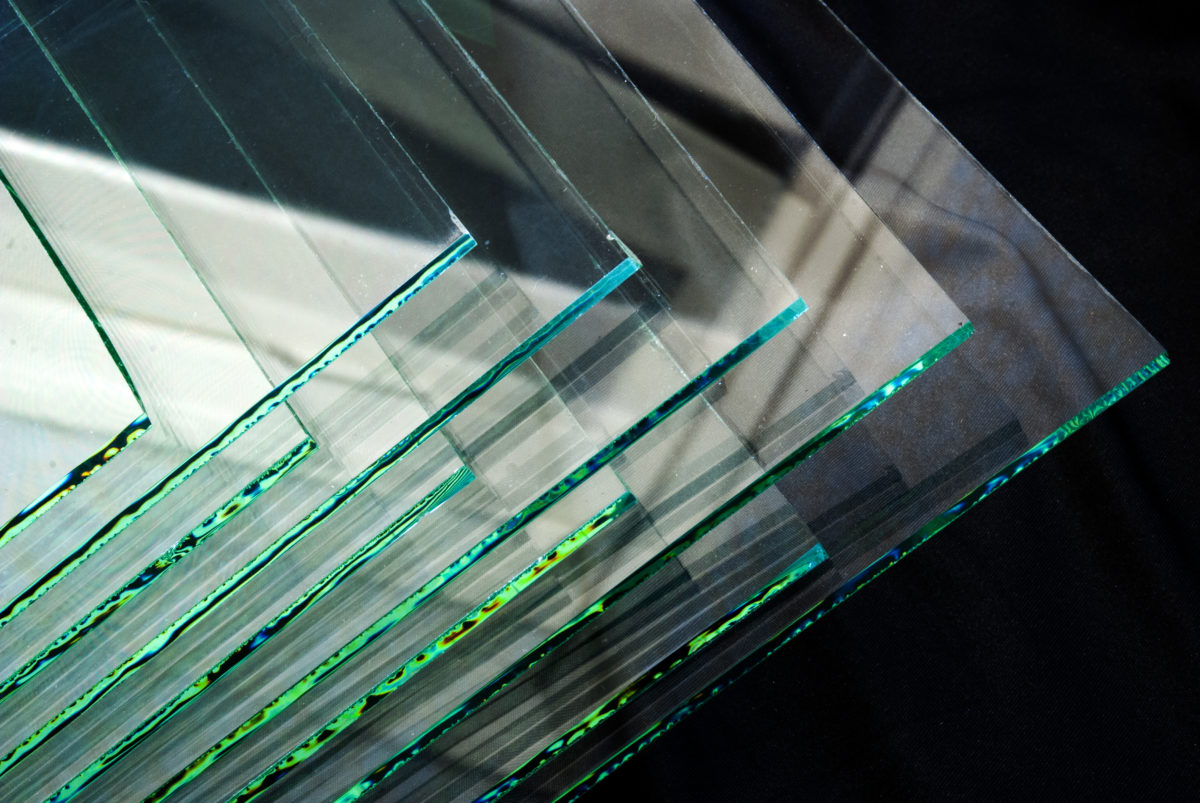

Durch Variation der Förderungsgeschwindigkeit durch die Rollen wird das Glas auf die gewünschte Dicke gestreckt. Schnellere Förderungsgeschwindigkeiten erzeugen dünnere Glasscheiben. Dabei ist eine Dicke zwischen 0,4 Millimetern und 35 Millimetern möglich. Stärkere Glasdicken werden durch Verengung der Förderungsstraße mit als Fendern bezeichneten Grafitblöcken erreicht. Das Glas wird daraufhin in einem Abkühlofen langsam auf eine Temperatur von 100 Grad Celsius herabgekühlt. Grund ist, dass ein schnelleres Abkühlen Spannungen im Glas erzeugen und dieses anfällig für Brüche machen würde. Zuletzt wird das Glas auf Fehler kontrolliert und zurechtgeschnitten. Die übliche Größe der Glastafeln beträgt 600 cm zu 321 cm. Größere Glastafeln erfordern Sonderanfertigungen, sind allerdings machbar.

Das Floatglasverfahren ist ein sogenanntes Endlosverfahren. Solange keine Wartungsarbeiten notwendig sind und stetig Glasschmelze nachgegeben wird, kann eine Floatglasanlage über Jahrzehnte Glastafeln produzieren.

Eigenschaften und Anwendung von Floatglas

Floatglas hat nicht umsonst Gussgläser und andere Verfahren verdrängt. Das Glas zeichnet sich durch hervorragende Eigenschaften für zahlreiche Anwendungen aus. Es ist fast vollkommen frei von Einschlüssen, Schlieren und anderen Makeln. Seine Lichtdurchlässigkeit ist ebenso hoch wie die Beständigkeit gegenüber Laugen und Wasser. Die beiden Seiten sind parallel und nur unter Schwarzlicht unterscheidbar, da einige Zinnionen die dem Zinnbad zugewandte Glasseite dotieren. Dank verschiedener Glaszusätze kann es für spezielle Einsatzwecke individualisiert werden. Auch eine Entfernung des leichten, stoffbedingten Grünstiches ist möglich, wobei sogenanntes extraweißes Floatglas entsteht. Dabei ist das Verfahren hocheffizient und erfordert erheblich weniger Arbeitsaufwand als andere, veraltete Verfahren.

Diese Eigenschaften machen es zum Glas der Wahl für alle Einsätze, in denen flache Glasscheiben benötigt werden. Fensterscheiben, Seitenfenster von Autos und auch die Scheiben von Glasschränken und Glasplatten von Glastischen werden in diesem Verfahren hergestellt. Es hat einen Wärmedurchgängigkeitskoeffizienten von 5,8 W/m²K, weswegen es als Fensterglas als Zweifachverglasung oder Dreifachverglasung verarbeitet wird. Eventuelle Sondereffekte wie die Beschichtung mit einer entspiegelnden Schicht sorgen dafür, dass es auch für anspruchsvollste Anwendungen geeignet ist.

Daneben kann Floatglas auch ein Bestandteil eines Verbundglases sein. So kann es als Schicht mit anderen Stoffen Sicherheitsglas, Brandschutzglas, besonders effizientes Wärmedämmglas oder viele andere Verbundgläser bilden. Durch eine aufgedampfte Silberschicht wird aus dem Floatglas ein Spiegel.